在肉制品深加工行业,牛肉干、猪肉脯等休闲食品因其风味独特、便于储存和携带而广受欢迎。这些产品的生产,离不开一套高效、稳定且符合食品安全标准的专用加工与烘干设备。本文将系统性地探讨用于牛肉干、猪肉脯等肉制品加工的机械设备,涵盖其制造、装配与设计的核心要点。

一、核心设备概述

一套完整的肉制品深加工生产线,特别是针对牛肉干、猪肉脯,通常包括以下几个关键环节的设备:

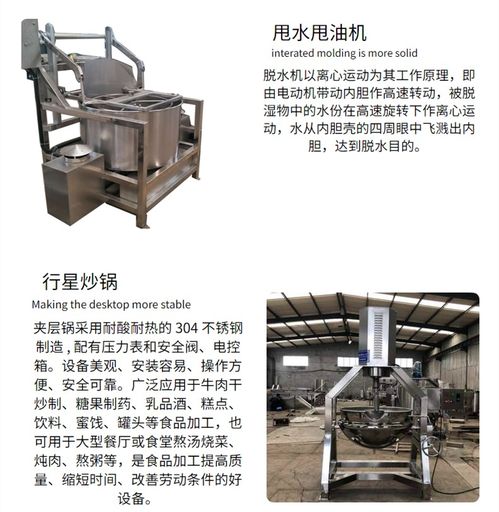

- 前处理设备:如切片机、切丁机、绞肉机、滚揉机、腌制机等。这些设备负责将原料肉处理成所需的形状和大小,并进行充分的调味腌制,是风味形成的基础。

- 成型设备:对于猪肉脯等片状产品,需要专用的摊铺机或压片机,将肉糜均匀铺展成特定厚度和形状的片材。

- 核心加工设备——烘干/烘烤设备:这是生产线的核心,直接决定了产品的口感、质地和保质期。常见的类型包括:

- 热风循环烘箱/烘房:通过电、蒸汽或天然气加热,利用强制循环的热风对物料进行均匀干燥。温度、湿度和风速可精确控制,适用于多阶段变温变湿的复杂工艺。

- 隧道式烘干线:连续化生产的理想选择。物料在输送带上匀速通过不同温、湿度的烘干区域,实现高效、稳定的批量生产。

- 微波烘干设备:利用微波穿透加热,干燥速度快,能更好地保持肉制品的原有色泽和营养成分,但设备投资和能耗较高。

- 辅助与后处理设备:如冷却输送线、切片机、包装机(真空包装、充氮包装等)以及杀菌设备(如巴氏杀菌隧道)。

二、机械设备的设计要点

专业、高效的设备设计是确保产品质量和生产效益的前提。设计需综合考虑以下因素:

- 食品接触材料安全:所有与原料、半成品、成品直接接触的部件(如输送带、料盘、内胆),必须采用符合国家食品安全标准的不锈钢(如304、316L)或其他安全材料,确保无毒、耐腐蚀、易清洗。

- 工艺适配性:设计必须基于产品的具体工艺要求。例如,牛肉干需要低温长时间烘干以保持嚼劲,而猪肉脯则需要先高温定型再中温烘烤出光泽。设备应能精确调控温度(常温-120℃宽范围)、湿度(10%-80%RH可调)和烘干时间。

- 热能利用效率与均匀性:优化热风循环路径和风道设计,确保烘房内各点温差最小(通常要求≤±2℃),避免产品干燥不均。采用高效保温材料和热回收系统,以降低能耗。

- 自动化与智能化:现代设计趋向于集成PLC(可编程逻辑控制器)和触摸屏人机界面,实现工艺参数一键设定、存储和调用。可加装温湿度传感器、水分在线检测仪等,实现过程的实时监控与反馈控制。

- 人性化与卫生设计:设备结构应简洁流畅,无卫生死角,便于拆卸清洗(CIP系统)。操作界面友好,维护保养方便。

三、制造与装配的关键环节

从图纸到实体设备,制造与装配过程的质量控制至关重要。

- 精密制造:

- 结构件加工:机身、框架等采用优质碳钢,经切割、折弯、焊接后,进行防锈处理(如喷砂、烤漆)。关键承载部件需保证足够的结构强度。

- 食品级部件加工:不锈钢部件需经过精细的切割、焊接、抛光处理,确保表面光洁度达到食品卫生要求,焊缝平整、无裂缝。

- 核心系统集成:

- 加热系统:电热管、燃烧器、换热器等热源部件的选型与安装,必须安全可靠,功率匹配合理。

- 风循环系统:高效离心风机、风道、均风板的安装,确保风速和风量达到设计要求,气流均匀稳定。

- 控制系统:电气柜的装配布线应规范整齐,传感器、执行器安装位置准确,程序调试到位。

- 严格装配与测试:

- 装配过程遵循装配工艺卡,确保各部件定位准确、连接紧固。

- 设备总装完成后,必须进行全面的空载和负载测试。包括运行稳定性测试、温场均匀性测试(空载及满载)、安全保护功能测试(如超温报警、风机故障报警)等,并模拟实际生产条件进行试机,确保各项性能指标达标。

四、发展趋势

肉制品烘干加工设备将朝着以下方向发展:

- 更高能效:采用更高效的热泵技术、余热回收技术,显著降低干燥能耗。

- 智能物联:深度融合物联网技术,实现设备远程监控、故障诊断、生产数据云端管理与分析,为精益生产提供支持。

- 柔性化生产:模块化设计,使同一生产线能通过快速调整,适应不同品种、规格的肉制品加工,提升设备利用率。

###

牛肉干、猪肉脯加工机器的制造、装配与设计,是一个融合了食品工程、机械设计、自动控制等多学科知识的专业领域。一台优秀的设备,不仅需要坚固耐用的机械结构,更需要深刻理解肉制品加工的工艺精髓,并通过精密的制造与智能的控制将其实现。只有如此,才能为生产企业提供稳定、高效、安全的装备保障,助力其生产出品质卓越的肉制美食。