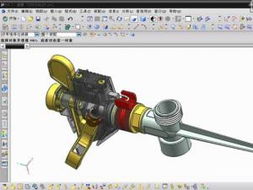

在机械设计领域,三维CAD软件的应用极大地提升了设计效率与精度。Siemens NX(原名UG)作为一款功能强大的集成化解决方案,在机械设备的设计、仿真与制造中扮演着核心角色。本文将以NX 7中文版为操作平台,通过一个具体的“喷水器”装配实例,精讲其设计流程,并探讨其中涉及的机械设备制造、装配与设计的核心要点。

一、 项目概述与零件设计

喷水器作为一种常见的流体输送或冷却装置,其结构通常包含喷嘴主体、连接螺纹、内部流道、密封接口及可能的调节机构。设计的第一步是在NX 7的“建模”模块中进行零件的三维造型。

- 关键零件创建:

- 喷嘴主体:使用“草图”功能绘制截面轮廓,通过“回转”或“拉伸”命令生成基体。需特别注意内部锥形流道的设计,这直接影响流体动力学性能。可利用“倒斜角”或“扫掠”功能塑造平滑过渡。

- 连接接头:通常为标准螺纹接口(如G螺纹或NPT螺纹)。NX 7提供了强大的“螺纹”命令,支持详细符号螺纹或逼真的建模螺纹,确保与标准件或配合零件的精确匹配。

- 密封槽与垫片:若设计需要,可在接头端面创建O型圈沟槽。精确的槽型尺寸需参考相关国家标准或手册,在草图中定义截面,然后使用“旋转”或“拉伸”切除生成。

设计过程中,应充分利用“表达式”功能定义关键参数(如口径、螺纹规格、长度),实现参数化驱动,便于后续系列化设计或修改。

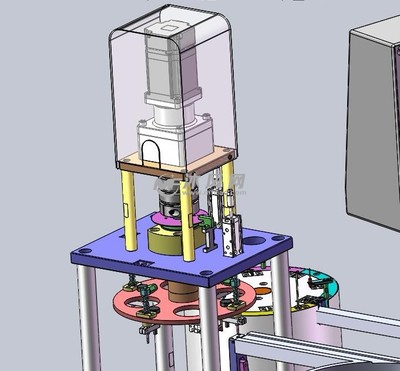

二、 虚拟装配与约束管理

完成所有零件建模后,进入“装配”模块。喷水器的装配体相对简单,但能清晰展示装配约束的应用。

- 添加组件与定位:将已创建的零件作为组件依次添加到装配文件中。初始时它们可能位于空间任意位置。

- 应用装配约束:

- 中心对齐:将喷嘴主体内孔轴线与接头轴线对齐,这是保证流体通道同心的关键。

- 接触对齐/贴合:定义喷嘴端面与接头端面的接触关系,确保密封面贴合。

* 距离约束(如适用):若存在多个喷嘴或固定孔位,需定义它们之间的精确距离。

NX 7的约束类型直观易用,通过“装配约束”对话框即可完成。正确的约束意味着组件被完全定位,在模型导航器中显示为“完全约束”。

- 干涉检查:使用“分析”菜单下的“简单干涉”或“装配间隙”功能,检查零件间是否存在非预期的体积重叠。对于喷水器,重点检查内部流道是否畅通、螺纹啮合是否合理、密封件是否被正确压缩。

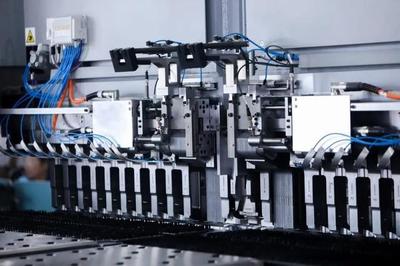

三、 面向制造的设计(DFM)考量

在虚拟设计阶段就融入制造思维,能有效降低成本、避免生产陷阱。

- 可制造性分析:

- 铸造或机加工:喷嘴主体若为铸件,需检查拔模斜度(可使用“拔模分析”工具)、壁厚均匀性。若为机加工件,需考虑刀具可达性,避免出现深腔、锐边等难以加工的特征。

- 螺纹加工:确认设计的螺纹规格是标准尺寸,便于采购丝锥或板牙。NX中生成的螺纹数据可直接用于编制数控加工程序。

- 材料与公差:在“部件属性”中为各零件指定材料(如黄铜、不锈钢、工程塑料)。在工程图阶段,需对关键配合尺寸(如螺纹配合、密封面)标注合理的尺寸公差与几何公差,以保证装配后的密封性能和强度。

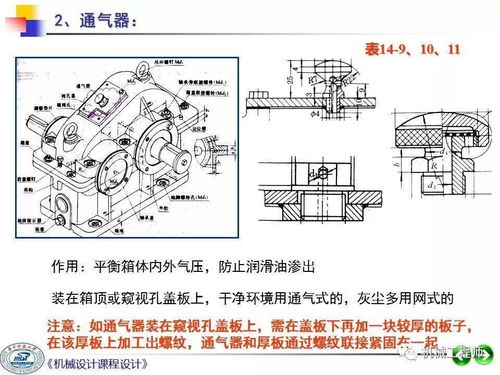

四、 工程图生成与装配说明

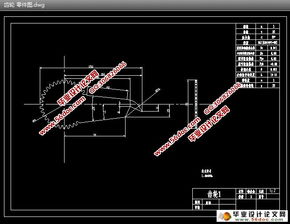

设计结果的交付离不开二维工程图。在NX 7的“制图”模块中:

- 自动生成视图:基于装配模型,快速创建主视图、剖视图(特别是展示内部流道的全剖或阶梯剖)、局部放大图(展示密封槽细节)。

- 标注与BOM表:标注总体尺寸、关键配合尺寸及安装尺寸。利用“零件明细表”功能自动生成装配图的物料清单(BOM),列出所有零件的编号、名称、数量、材料等信息。

- 装配指引:必要时,可创建爆炸视图并添加序号,直观展示装配顺序与零件关系,这对于现场装配工人极具指导价值。

五、 设计验证与扩展

一个完整的设计流程还应包含初步验证。虽然本例未涉及复杂的流体仿真,但NX 7集成的CAE工具允许进行简单的结构应力分析或流体运动模拟,以评估压力下的形变或流量特性。该喷水器模型可作为更复杂机械设备(如冷却系统、清洗装置)的一个子系统,其装配模型可以被整体调用,体现了模块化设计思想。

###

通过NX 7中文版进行“喷水器”从零件造型、虚拟装配到工程图发布的全过程,我们不仅掌握了一套软件操作技能,更实践了现代机械设计“设计-装配-制造”一体化的核心逻辑。将制造要求与装配工艺前置到设计阶段,利用三维模型进行可视化协调与验证,是提升机械设备开发质量与效率的必由之路。这个精炼的实例为处理更复杂的机械设备装配与设计项目奠定了坚实的基础。