在现代制造业中,非标机械设计是实现特定工艺需求、提升生产效率的关键环节。本文以电机转子输送线的设计为例,探讨如何运用SolidWorks这一主流三维设计软件,高效完成从概念设计到设备制造与装配的全流程。

一、 非标机械设计与SolidWorks的协同优势

非标机械设计,指根据用户独特需求定制开发的非标准化、单件或小批量生产的机械设备。其核心挑战在于方案的创新性、结构的可靠性以及成本与周期的控制。SolidWorks软件以其强大的参数化建模、装配体管理、仿真分析和工程图生成功能,为非标设计提供了理想平台。它允许设计师在虚拟环境中快速构建、修改和验证设计方案,显著减少物理样机的试错成本。

二、 电机转子输送线的设计要点与SolidWorks实现

电机转子输送线属于自动化生产线中的关键工段,负责将精密的转子部件在加工、检测、装配等工序间进行精准、平稳的传送。其非标设计需综合考虑:

- 功能需求分析:明确输送速度、定位精度、承载能力、洁净度要求以及与上下工序的接口方式。在SolidWorks中,可使用草图与布局功能勾勒整体方案,并定义关键参数。

- 结构设计与建模:

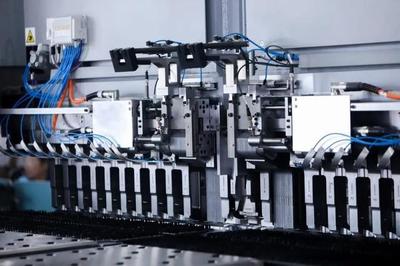

- 输送机构:根据转子形状(圆柱形、带轴端)和工艺要求,可设计皮带输送、辊筒输送或专用夹具链式输送等。在SolidWorks中,利用零件建模功能详细设计每一部件(如机架、输送带、滚筒、轴承座),确保强度与刚度。

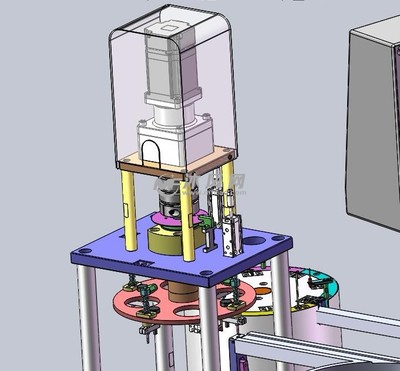

- 定位与导向:设计V型块、顶针、伺服定位挡停等机构,保证转子在输送及停止时的位置精度。通过SolidWorks的配合功能,在装配体环境中精确模拟各机构的运动关系与间隙。

- 驱动与传动:选择合适的电机、减速器、传感器,并设计联轴器、链条或同步带传动系统。SolidWorks的Toolbox标准件库和智能零部件功能可加速此类标准组件的调用与装配。

- 运动仿真与干涉检查:利用SolidWorks Motion插件对输送线的运行过程进行动态仿真,验证机构运动的平稳性与协调性。进行静态与动态干涉检查,提前发现并解决零部件之间的空间冲突,这是确保一次性装配成功的关键。

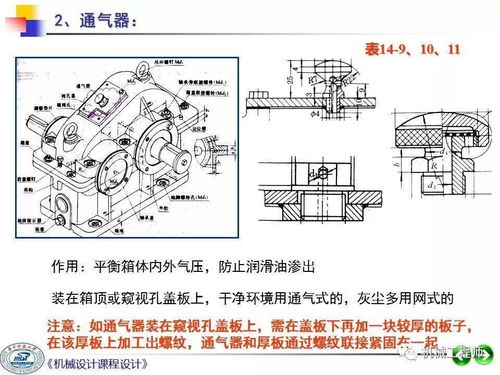

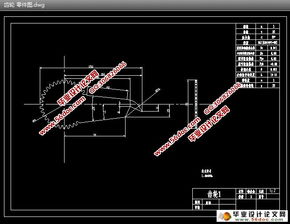

- 工程图与BOM表:设计完成后,直接从三维模型生成符合国标的零件图、装配图、剖视图和局部详图。自动生成的材料明细表(BOM)为后续采购与生产管理提供了准确数据基础。

三、 从设计到制造与装配的无缝衔接

SolidWorks的设计数据是后续制造与装配活动的唯一权威来源,实现了设计与制造的一体化。

- 制造准备:详细的工程图为机加工、钣金折弯、焊接等工序提供了精确尺寸与公差要求。对于复杂零件,可直接将模型用于CAM编程或3D打印。

- 装配指导:利用SolidWorks生成的爆炸视图、装配动画或制作简单的交互式文档,可以直观地指导现场装配人员,明确装配顺序、紧固扭矩及关键注意事项,大幅提升装配效率与准确性。

- 设计反馈优化:在装配与调试过程中发现的问题,可以快速反馈回设计模型中进行修改。SolidWorks的参数关联性确保相关零件和工程图能自动更新,维护了数据的一致性。

四、

电机转子输送线的非标设计项目,充分展现了SolidWorks在机械设备从概念创意到实物交付全生命周期中的核心价值。通过其高效的三维设计、仿真分析与数据管理能力,设计团队能够更专注于创新与优化,有效控制项目风险与成本,最终交付高性能、高可靠性的定制化机械设备,为现代智能制造提供坚实支撑。