在现代制造业中,毂体轴装配线作为精密机械制造的核心环节,其设计、制造与装配的质量直接决定了最终产品的性能与可靠性。本文将围绕毂体轴装配线的机械设备制造、装配流程及设计理念展开系统阐述,旨在揭示其高效运作背后的技术内涵与工程智慧。

一、机械设备制造:精密加工奠定坚实基础

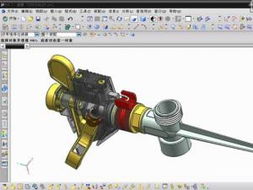

毂体轴作为传动系统的关键部件,其制造工艺要求极高。机械制造过程主要包括材料选择、热处理、精密加工等环节。通常选用高强度合金钢或特殊铸铁,确保材料具备优良的耐磨性与抗疲劳强度。通过淬火、回火等热处理工艺优化材料微观结构,提升其力学性能。精密加工阶段则依托数控车床、磨床等高精度设备,对毂体轴的尺寸公差、形位公差及表面粗糙度进行严格控制,通常要求公差控制在微米级别,以保证后续装配的精确匹配。

二、装配流程:系统化集成保障运行效能

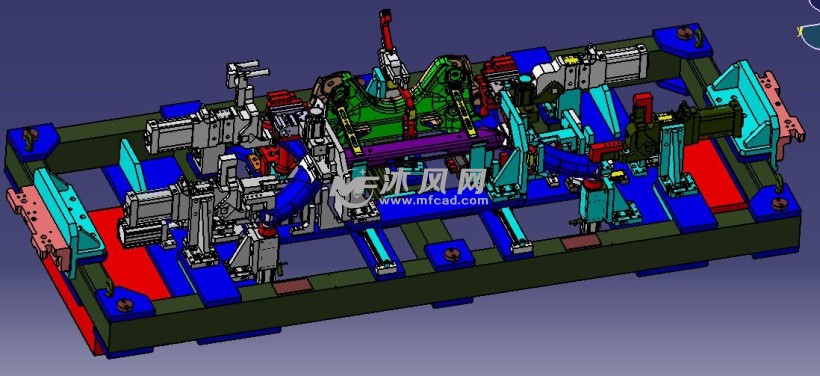

装配是毂体轴从零件转化为功能单元的关键步骤。现代装配线采用模块化与自动化设计,涵盖清洗、检测、压装、平衡校正等多个工位。零件需经过超声波清洗去除油污与碎屑,确保装配面的清洁度。利用激光测量仪或气动量仪对关键尺寸进行在线检测,筛选合格部件。压装环节通过液压或伺服压力机将轴承、密封圈等部件以恒定压力嵌入毂体,避免因冲击导致的微损伤。动平衡校正通过添加配重或去除材料的方式,使旋转部件达到动态平衡,减少运行时的振动与噪声。整个流程中,数据追溯系统实时记录每个零件的装配参数,为质量管控与故障分析提供依据。

三、设计理念:人机协同与智能化创新

毂体轴装配线的设计需兼顾效率、柔性与可维护性。在布局规划上,采用U型或直线型流水线缩短物料传输路径,结合AGV(自动导引车)实现零部件的准时配送。人机工程学设计确保操作界面直观、省力,降低工人劳动强度。随着工业4.0的发展,智能化设计成为趋势:通过传感器网络监测装配压力、温度等实时数据,并利用机器学习算法预测设备磨损周期,实现预防性维护;数字孪生技术可在虚拟环境中模拟装配过程,优化工艺参数后再投入实体生产,大幅缩短调试周期。柔性设计允许同一装配线通过快速换型适应不同规格的毂体轴生产,满足小批量、多品种的市场需求。

结语

毂体轴装配线的制造、装配与设计是一个多学科交叉的系统工程,其发展水平直接反映了一个国家在高端装备制造领域的核心竞争力。随着新材料、人工智能与物联网技术的深度融合,毂体轴装配线将朝着更高精度、更强自适应性与更低能耗的方向演进,为机械工业的持续升级注入强劲动力。